机械ERP生产管理系统案例:

机械数控加工中心通过使用易呈ERP系统结合MES系统、OMS订单管理系统、WMS发货管理、IQC外检系统、IPQC过程检验、FQC终检、OQC出货检验、特技单、技术变更单、PDM、MDM、OA系统以及售后工单管理系统,实现了从材料的采购到产品的生产入库再到发货出库的一体化质量管理,从生产任务单的排产、派工、到完工、质检、入库再到*终的成本核算,*了业务过程严谨且灵活,生产过程可视及可控,成本核算及时而*。

机械厂为什么要上易呈ERP管理系统?

• 机械厂缺件严重,设备到了发货时还有部分安装部件来不了;部分因为供货商不足导致的采购件无法按时到货。

• 机械加工厂仓库入库比较混乱,造成生产缺件的时仓库中有件;退回部件维修不合格品没有分库管理,导致采购分不清具体生产所需是否足够。

• 机械企业存在车间中已经生产完的设备没有领料,原因是采购没有做到货,仓库没有办入库,致无法领料,材料不领也导致可用量不*,且生产订单无法关闭。

• 因技术改型、采购消化库存等原因导致BOM变更频繁且不定。

• 插单现象严重。

• 生产过程中,车间内部材料相互调用,导致车间管理混乱、部分任务单停工待料的情况。

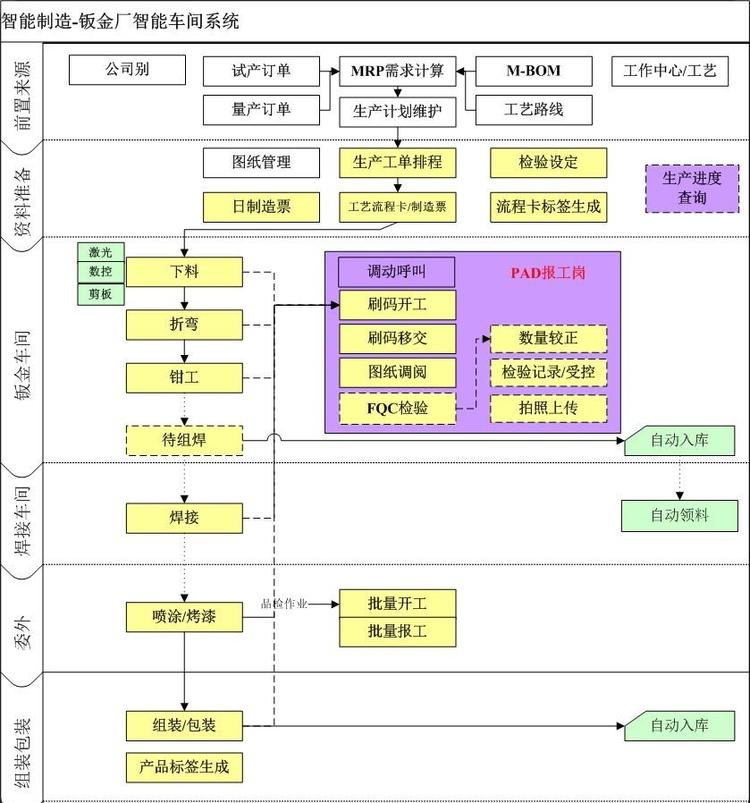

易呈机械ERP生产管理系统应用流程:

• 销售接单后,提交OMS系统对订单进行系统评审,评审完毕后回传后台易呈ERP系统中生成正式销售订单。

• 销售订单直接下达生产,然后通过MRP计划生成物料采购计划。

• 采购计划生成采购订单,*终通过IQC质检管理检验合格后完成到货入库。

• 实现T+1周到日计划排产-T+2到日排产-T+3/4周计划预排产-到生产日报看板管理。

• 前工序(机箱、床身、横梁、方轨、喷漆)实现单独排产。

• 实现按照工序排产和按照工艺路线的完工报工,通过集中看板显示各工序计划符合情况。

• 软件自动进行生产成本归集,自动进行成本核算。

• 市场部提请发货计划需求,计划部审核并填写发货信息,OQC检验确认出库,ERP系统抓取随机配件BOM信息,形成随机配件发货需求,确认发货。

易呈机械ERP系统核心功能模块:

机械ERP生产管理系统关键功能:

OMS 订单信息管理系统

• 基础数据录入:基本机型信息、标准工时、班组信息、产品数据、机器号、合同号等基础信息统一录入,实现了合同信息、任务单信息共享,并可联查追溯,技术进行BOM 设计有据可依、有迹可查。

• 实现滚动计划管理:确定基本机型信息,市场部录入T+13周基本机型备货滚动计划,计划部、采购部、工程技术部、质量部、技术部评审确认后,输出《成品滚动需求计划》,根据滚动计划由采购部作为*部件的滚动计划需求的依据,结合MES管理,能更好的对计划的*性进行验证,提高生产计划的*性和*性。

• 实现客户订单的全流程评审:订单录入、特技单确认、BOM排查、引入易呈erp系统关键物料库存、采购确认、计划部交期确认、预排产及工厂分配、确认交期,通过对各个环节的信息评审使订单和任务单信息更*。

• 形成备货台账,管控总体交期计划:实现了合同从签订到任务单下达,再到物料采购、生产计划、委外计划的下达及跟踪,再到*终交货进行全景展示。

MES 系统

• 实现T+1周到日计划排产-T+2到日排产-T+3/4周计划预排产-到生产日报看板管理。

• 实现了前工序(机箱、床身、横梁、方轨、喷漆)的单独排产。

• 自动按照成品投产计划排定相关关键部件的完成时间,形成计划需求,使得客户的计划周期由一周提高到了按小时出具,且更科学*。

• 易呈erp系统实现按照机器编号抓取仓库库存数据,匹配物料需求计划,确定到机器/合同号的缺料情况,可以对生产任务单的物料齐套情况进行科学的展望,提高生产备料的及时*性,*避免了停工待料的情况。

• IPQC/OQC检验单生成、检验卡记录、问题点推送、落实改善、检验。验收、发货取证,各个节点的质检状态详细且可追溯,给整个生产环节的质量管理提供保障。

• 实现按照工序排产和进行完工报工,结合设备产能自动给出排产建议,提高了人工排产的效率和*度。

• 通过集中看板显示各工序计划符合情况,工序是否符合开工条件一目了然。

• 各操作台异常信息通过灯光显示(绿色:正常;黄色:缺料;红色:技术;红叉:交期紧张),给车间调度管理提供了*及时的调配依据。